在數控加工中心的操作過程中,對刀精度直接影響工件的加工質量。即使微小的誤差也可能導致尺寸超差、表面粗糙度不合格,甚至刀具損壞。因此,了解對刀誤差的主要來源并采取有效的預防措施,對提高加工精度和生產效率至關重要。接下來華亞數控小編將詳細分析數控加工中心對刀誤差的成因,并提供實用的解決方案。

一、數控加工中心對刀誤差的主要來源

1. 人為操作誤差

對刀力度不當:手動對刀時,刀具與工件或對刀儀的接觸力過大或過小,導致測量不準確。

坐標記錄錯誤:操作人員在輸入刀具補償值時出現誤讀或誤輸。

刀具測量不規范:未按照標準流程測量刀具長度和半徑,導致補償值不準確。

2. 設備因素導致的誤差

對刀儀精度漂移:長期使用后,對刀儀的傳感器可能出現磨損或校準失效。

機床熱變形:加工過程中,主軸和導軌發熱導致機床結構微變,影響對刀精度。

主軸軸向竄動:主軸軸承磨損或預緊力不足,導致刀具軸向位置不穩定。

3. 環境因素引起的誤差

溫度波動:車間溫度變化導致機床熱脹冷縮,影響對刀基準。

振動干擾:外部振動(如附近設備運行)可能影響對刀儀的測量穩定性。

灰塵與油污:對刀儀或測頭污染,導致接觸不良或信號誤判。

二、對刀誤差的預防措施

1. 規范操作流程,減少人為誤差

采用標準化對刀方法:制定詳細的對刀SOP(標準作業程序),確保每一步操作一致。

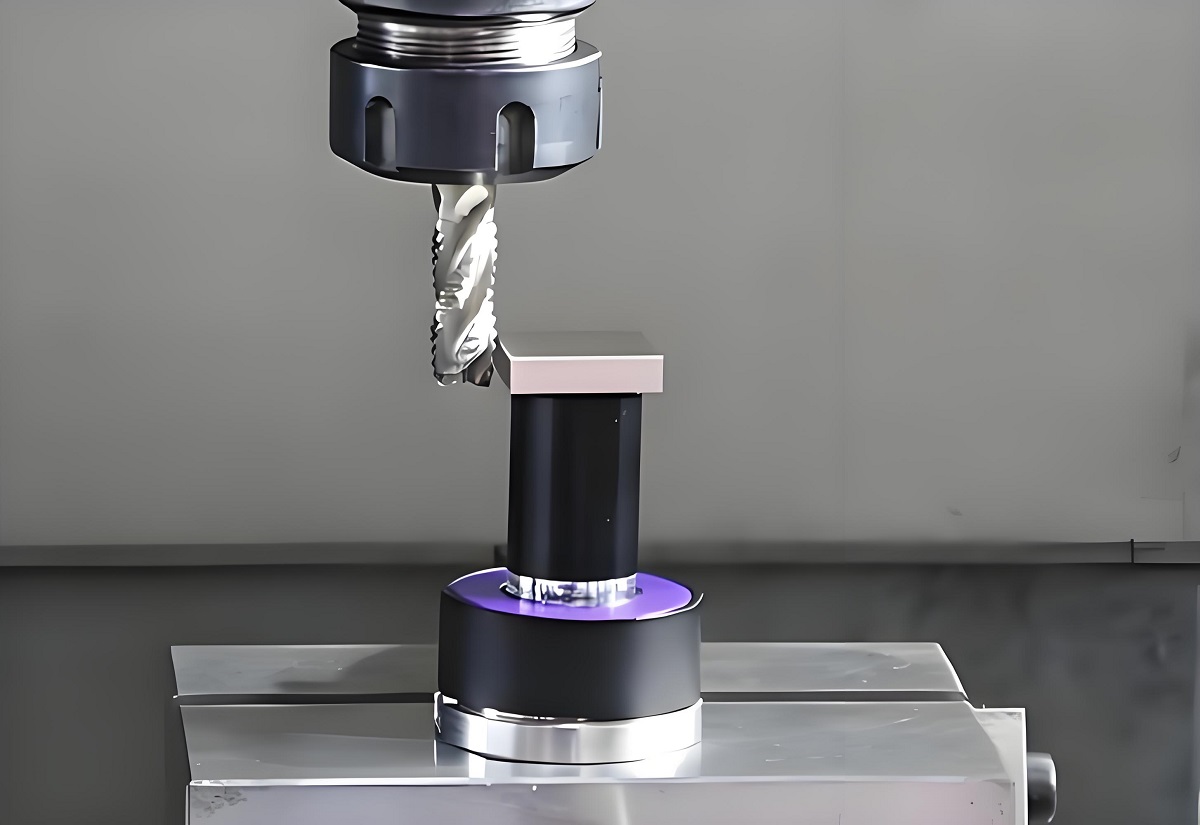

使用自動對刀儀:減少手動對刀的依賴,提高測量精度和效率。

雙人復核制度:關鍵對刀數據由兩人確認,避免輸入錯誤。

2. 加強設備維護,確保測量精度

定期校準對刀儀:每3個月或每1000次使用后,用標準量塊進行校準。

監控機床熱變形:加工前進行10-15分鐘空運行預熱,減少熱誤差。

檢查主軸狀態:定期檢測主軸跳動和軸向竄動,必要時更換軸承或調整預緊力。

3. 優化加工環境,降低外部干擾

保持恒溫車間:溫度控制在20±2℃,減少熱變形影響。

安裝防震裝置:對高精度機床加裝減震墊,隔離外部振動。

定期清潔對刀系統:使用無塵布和專用清潔劑維護對刀儀和測頭。

三、提升對刀精度的實用技巧

1. 刀具預調儀輔助測量:在機外使用刀具預調儀測量刀具長度和直徑,減少機內對刀誤差。

2. 多位置驗證法:在工件不同位置對刀,確保坐標系一致性。

3. 據化管理:建立刀具數據庫,記錄歷史對刀數據,分析誤差趨勢。

4. 首件檢測制度:對刀后加工首件,用三坐標測量機驗證關鍵尺寸,確認無誤后再批量生產。

數控加工中心的對刀精度是保證產品質量的關鍵因素。通過分析誤差來源并采取相應的預防措施,企業可以顯著提高加工精度,減少廢品率,提升生產效率。隨著智能制造的發展,自動化對刀系統(如激光對刀、機床測頭)將成為趨勢,建議企業適時升級設備,以適應高精度加工需求。