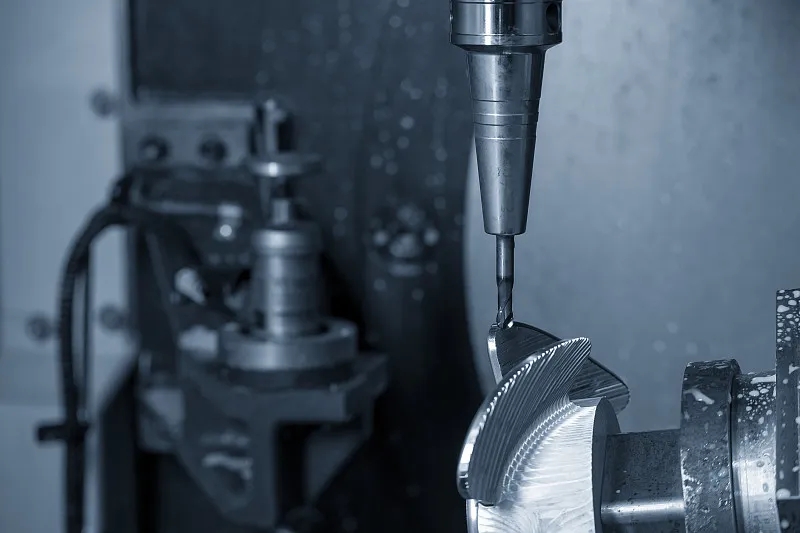

在現代化機械加工領域,加工中心的雙主軸銑刀參數至關重要,直接影響加工精度、效率與質量。了解這些參數,對企業優化生產、提升競爭力意義重大。接下來華亞數控小編將詳細介紹雙主軸銑刀的關鍵參數,幫助用戶選擇合適的刀具,優化加工工藝。

1、轉速參數

轉速是銑刀關鍵參數。雙主軸加工中心可獨立控制兩主軸轉速。如加工鋁合金,轉速約2000-5000r/min;加工合金鋼,轉速可能降至500-1500r/min。合理轉速能確保銑刀切削刃有效切削,避免因轉速過快使刀具磨損加劇,或轉速過慢導致切削力不足、加工效率低下。

2、進給量參數

進給量指銑刀每轉或每分鐘沿進給方向移動距離。分每齒進給量和每分鐘進給量。粗加工時,每齒進給量0.1-0.5mm,追求高效去除材料;精加工為保證表面質量,每齒進給量設0.01-0.1mm。如銑削平面,每分鐘進給量根據刀具直徑、齒數、每齒進給量及轉速計算確定。

3、切削深度參數

切削深度取決于工件加工要求和機床、刀具性能。粗加工切削深度大,可達5-10mm;精加工控制在0.1-1mm。在雙主軸加工中心,兩主軸可針對不同工序設不同切削深度,先粗加工再精加工,提高加工精度和效率。

4、刀具直徑與齒數參數

刀具直徑依工件加工尺寸和形狀選。加工小孔徑,選小直徑銑刀;銑大平面或輪廓,用大直徑銑刀。齒數也影響加工效果,粗齒銑刀容屑空間大,適合粗加工;細齒銑刀齒數多,切削平穩,用于精加工。

5、合理選擇雙主軸銑刀參數

依工件材料選參數:不同材料切削性能不同。如切削硬度高的材料,降低轉速、提高切削力;切削軟材料,提高轉速、減小切削力。

按加工工藝定參數:粗加工側重高效,選較大切削深度、進給量和適中轉速;精加工追求精度和表面質量,用較小切削深度、進給量和較高轉速。

考慮機床性能調參數:機床功率、剛性限制銑刀參數。機床功率大、剛性好,可采用較大切削參數;反之,需降低參數。

加工中心雙主軸銑刀通過優化刀具參數和加工策略,可顯著提升生產效率與加工質量。企業在選擇刀具時,需結合材料特性、加工需求。合理選擇和調整參數,可充分發揮雙主軸加工中心優勢,提高加工精度和效率,降低生產成本。企業應不斷積累經驗,結合實際優化參數,在激烈市場競爭中脫穎而出。