在現代制造業中,管柱類零部件(如汽車轉向管柱、傳動軸、液壓油缸等)的加工精度和效率直接影響產品性能與生產成本。隨著數控技術的快速發展,加工中心憑借其高精度、高效率和高自動化優勢,成為管柱加工的核心設備。接下來華亞數控小編將深入探討加工中心在管柱加工中的應用,并推薦行業領先解決方案,助力企業提升競爭力。

一、加工中心加工管柱的核心優勢

1. 高精度加工,確保產品質量

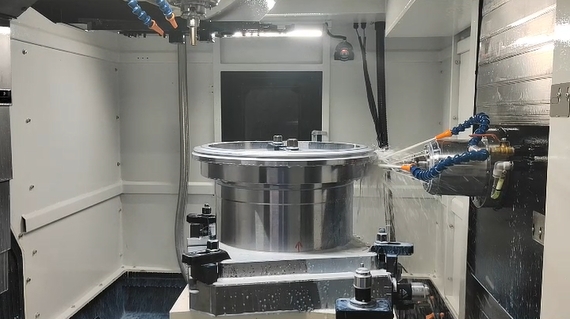

加工中心采用高剛性結構設計和精密數控系統,可實現對管柱類零件的精密銑削、鉆孔、鏜孔、攻絲等工序,確保尺寸精度和表面質量,滿足汽車、航空航天等行業的高標準要求。

2. 多工序集成,提升生產效率

加工中心可一次性完成管柱的多面加工,減少工件裝夾次數,避免重復定位誤差,提高生產效率。相比傳統加工方式,加工周期縮短30%-50%,特別適合批量生產需求。

3. 自動化與智能化,降低人工成本

現代加工中心配備自動換刀系統(ATC)、排屑系統、數控程序控制等功能,可實現無人化生產,減少人工干預,提高車間自動化水平,降低長期運營成本。

二、加工中心在管柱加工中的典型應用

1. 汽車轉向管柱加工

轉向管柱是汽車轉向系統的關鍵部件,需承受高扭矩和復雜受力。加工中心可一次性完成管柱的銑削、鉆孔、倒角等工序,確保其強度和裝配精度,適用于鋁合金、鋼材等多種材質。

2. 傳動軸及結構件加工

新能源汽車的電驅系統、一體化壓鑄件等結構件對加工效率要求極高。加工中心可同步加工多個工件,適用于副車架、變速箱殼體等復雜零件的批量生產。

3. 液壓油缸及工程機械管柱加工

液壓油缸、工程機械管柱等零件需要高精度孔加工和表面處理。加工中心可實現深孔鉆削、鏜孔、鉸孔等工藝,確保密封性和耐用性,滿足嚴苛工況需求。

加工中心在管柱加工中具有高精度、高效率、高自動化等顯著優勢,已成為汽車制造、航空航天、工程機械等行業的核心設備。無論是汽車轉向管柱、傳動軸,還是液壓油缸等結構件,加工中心都能提供穩定、可靠的智能制造解決方案。