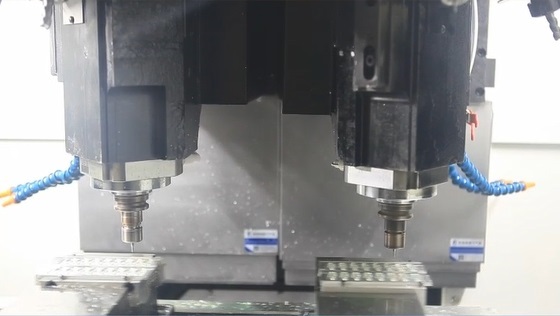

在現代機械加工領域,雙主軸加工中心因其高效、精準的特點,成為提升生產效率和加工質量的重要設備。下面華亞數控小編將詳細介紹雙主軸加工中心的加工流程,幫助用戶更好地掌握其操作要點,優化生產流程。

一、工件裝夾與定位

加工流程的第一步是工件裝夾。雙主軸加工中心通常配備高精度夾具,確保工件在加工過程中保持穩定。操作人員需根據工件形狀和尺寸選擇合適的夾具,并調整定位裝置,使工件在X、Y、Z三個坐標軸上精確對齊。這一步驟直接影響后續加工的精度和效率,因此必須嚴格把控。

二、加工參數設置

在裝夾完成后,需根據工件材料(如鋼、鋁、不銹鋼等)和加工要求(粗加工、精加工等)設置切削參數,包括:

主軸轉速:根據刀具材質和工件硬度調整,確保切削效率與刀具壽命的平衡。

進給速度:影響加工表面質量和生產效率,需結合材料特性優化。

切削深度:粗加工時可適當增大,精加工時需減小以提高精度。

雙主軸加工中心可同時控制兩個主軸,因此需分別設定參數,確保同步加工的協調性。

三、程序調試與啟動

在正式加工前,需通過數控編程(CNC)設定加工路徑,并進行空運行測試,檢查程序是否正確。調試內容包括:

刀具路徑驗證:確保刀具運動軌跡符合設計要求,避免碰撞。

切削參數優化:通過試切調整進給速度和轉速,確保加工穩定性。

雙主軸同步性測試:確保兩個主軸在加工過程中保持同步,避免誤差累積。

四、加工過程監控

啟動加工程序后,操作人員需實時監控:

切削狀態:觀察切屑形態、切削聲音,判斷刀具磨損情況。

工件質量:定期測量尺寸精度和表面粗糙度,確保符合要求。

設備狀態:檢查主軸溫度、振動等,防止過熱或異常磨損。

雙主軸加工中心可同時加工兩個工件或同一工件的不同部位,大幅提高效率,但需確保兩個主軸的加工參數協調一致。

五、加工后處理

加工完成后,需進行以下步驟:

1. 工件取出與清潔:松開夾具,取出工件并清理切屑。

2. 尺寸檢測:使用三坐標測量儀或卡尺檢查關鍵尺寸。

3. 表面處理:根據需求進行拋光、去毛刺等后續處理。

雙主軸加工中心的加工流程涵蓋裝夾、編程、加工、檢測等多個環節,每個步驟都直接影響最終產品質量。掌握正確的加工流程,不僅能提高生產效率,還能降低廢品率,為企業創造更大價值。建議操作人員定期參與設備廠商組織的技能認證培訓,持續精進雙主軸同步加工技術。