在現代化制造業中,加工中心憑借其高精度、高效率的特性,成為復雜零件加工的核心設備。而坐標指令作為數控編程的基石,直接影響加工精度與效率。接下來華亞數控小編將系統解析加工中心常用坐標指令的核心應用,助力企業用戶優化工藝流程。

一、基礎坐標指令:構建加工基準體系

1. 絕對坐標與增量坐標(G90/G91)

G90(絕對坐標):所有坐標值基于工件坐標系原點計算,適用于零件定位精度要求高的場景。例如,在加工航空發動機葉片時,需通過G90確保葉片各截面坐標與理論模型完全吻合。

G91(增量坐標):坐標值基于當前刀具位置計算,常用于重復性加工或輪廓銑削。例如,在模具型腔的連續切削中,通過G91可簡化程序段長度,提升代碼可讀性。

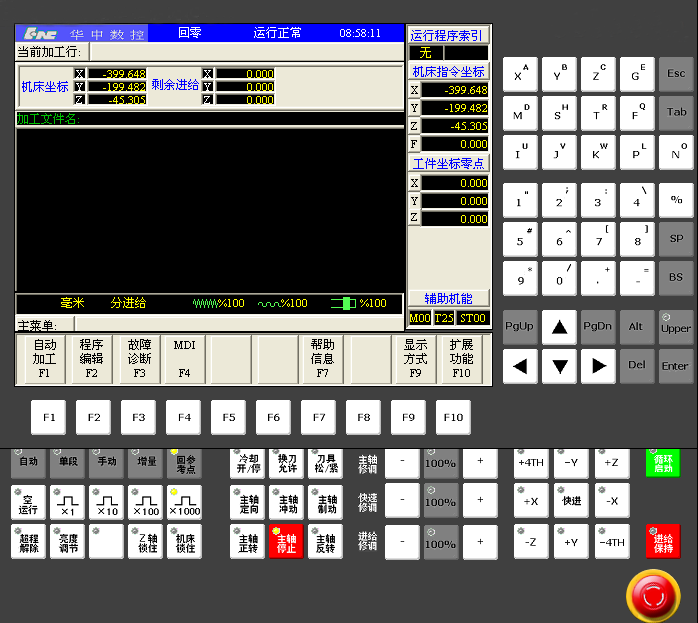

2. 工件坐標系選擇(G54-G59)

加工中心支持6個預設工件坐標系(G54-G59),用戶可根據零件裝夾位置靈活切換。例如,在多工位夾具加工中,通過G55、G56分別定義不同工位的坐標系,避免重復對刀,縮短換型時間。

3. 機床坐標系(G53)

用于快速返回機床參考點或換刀時清除補償值。例如,在加工中心執行換刀指令M06前,需插入G53 Z0確保刀具安全回退,避免碰撞。

二、高級坐標變換:突破空間加工限制

1. 局部坐標系(G52)

通過G52 X_ Y_ Z_定義臨時坐標系,適用于對稱零件或陣列孔加工。例如,在加工渦輪盤上的環形孔陣列時,可先通過G52偏移坐標系原點,再調用孔加工循環指令,顯著減少程序行數。

2. 坐標系旋轉與平移(G68/G69、G10/G11)

G68/G69:實現坐標系空間旋轉,解決斜面加工難題。例如,在加工航空結構件的傾斜孔時,通過G68 X0 Y0 R45將坐標系旋轉45°,使斜孔編程轉化為常規孔加工。

G10/G11:支持坐標系動態平移,適用于多孔系零件。例如,在發動機缸體加工中,通過G11指令偏移坐標系原點,實現同一程序對不同氣缸孔系的加工。

三、極坐標指令(G16/G15):簡化圓周分布特征編程

G16啟用極坐標模式后,零件輪廓可通過極徑(R)與極角(θ)定義。例如,在加工雷達天線的輻射單元時,通過G16 X0 Y0設置極坐標原點,結合G81 X100 R50 Z-20 F100實現100個等距孔的快速編程。

G15取消極坐標模式后,坐標系恢復直角坐標系。

掌握加工中心坐標指令的核心應用,是提升加工效率與精度的關鍵。企業用戶需結合實際生產需求,靈活運用G90/G91、G54-G59、G68/G69等指令,構建高效、可靠的數控編程體系。未來,隨著智能制造技術的演進,坐標指令將與數字化仿真、自適應控制深度融合,進一步推動制造業向智能化、柔性化轉型。